精益生产是中国企业从农业文明向工业文明转变的必经之路,而欧美国家和日本的工业自働化的发展过程,是中国制造产业升级的方向!精益自働化的目标就是要配合生产线节拍,从自働化的层面解决连续流,实现自働化作业,减少人员作业、搬运、取放与传递等,结合快速切换、防呆等精益技术,实现柔性生产。同时,通过应用目视化、信息化、异常响应等技术,优化和简化管理活动,达到省力化和省人化生产的目的。

一、精益自働化的意义

传统的精益生产侧重于不花钱的、少花钱的改善,即使是应用自働化设备,也多为便宜小巧的设备,所以,2008年之前推行精益生产的时候,我们不会过多地向企业推荐自働化作业。然而,近几年来,我们强烈地感受到,如果我们现在不开始为企业倡导和推动自働化革新,3~5年后,反而会害了企业!原因如下。

(1)2004年出现“民工荒”,企业越来越难招到工人,尤其是劳动密集型、组装作业型、重体力型的行业,如服装、电子、重工等。如何通过自働化实现减员增效,解决人员招聘的难题已迫在眉睫。

(2)产业工人升级的需要。未来的工人,尤其是80后、90后新一代年轻员工,不甘于机械、单一的手工作业,他们希望从事科技含量更高的技术工种,相比传统的手工作业,自働化设备更能激起未来产业工人的兴趣。

(3)可以预见的是,越早实施自働化革新的企业,将越早在制造业中占领先机!因为中国产业工人持续短缺是不可逆转的趋势。

二、精益自働化的要素

精益自働化是改善通过精益生产,建立连续流,按节拍生产。精益自働化的主要特点如下。

(1)节拍匹配:自働化设备的速度与生产线的节拍一致。

不与生产线节拍匹配的自働化设备可能会带来更多的浪费,由于节拍不一致,如果设备速度比生产线节拍快,自働化设备就很难与生产线建立连续流生产(除非降低设备利用率),那么,孤岛式的布局反而会产生搬运、库存和过量生产等浪费。这是很多自働化设备开发者常常不愿意接受的问题,因为他们更多地关注自働化设备的单机产量最大化、高速化,而不考虑连续流生产的方便性。

(2)作业代替:用自働化方式代替手工作业,包括以下4个方面的动作。

手工作业一——上料:自动将产品送到合适的加工位置。

手工作业二——加工:通过自働化,代替人工的加工作业。

手工作业三——取放:自动将产品从加工位置退出或者取出来。

手工作业四——传递:上下工序间自动搬运和传递,无需人工搬运。

(3)产品切换:实现产品无切换或零切换,符合SMED理念。

在自働化设备的设计阶段,就要按照快速换模的理念和方法,实现无切换、零切换或快速切换,减少产品转换的损失,方便安排生产,提升效率。

无切换:通过产品结构标准化、模具通用化、工艺标准化、设备统一化等设计,实现生产不同产品时,不需要切换。

零切换:通过快速切换机构和参数转换,使产品切换能在一个生产节拍内完成。

快速切换:设计的切换流程和机构,能将产品切换时间控制在10分钟内。

(4)防呆能力:产品的定位、模具定位、质量检测实现防呆化。

自働化设备必须采用防呆化设计,比如,产品的定位、模具的定位、关键工装的定位、尺寸调整的位置等,都要尽可能地实现防呆化,降低对操作人员的技能要求。

(5)目视化:充分体现TPM和目视化管理的相关信息。

(6)信息化:充分应用电子信息技术,比如,自动计数、电子看板、报表生成、ERP对接等。

(7)异常响应:一旦出现异常,机器能够自动判断,并且当它需要人帮忙时,能够自动报警或者停下来,比如,出现品质问题、物料短缺、机器故障等。这样,操作员就不必时刻守着机器而做其他工作,把人从看管机器中解放出来,实现人机分离,提升效率。

在传统的自働化设计中,大多数人只考虑“作业代替”功能中的第二个“加工”作业的自働化,而很少考虑其他方面,这也是很多自働化尝试失败的原因之一。

三、精益自働化的等级

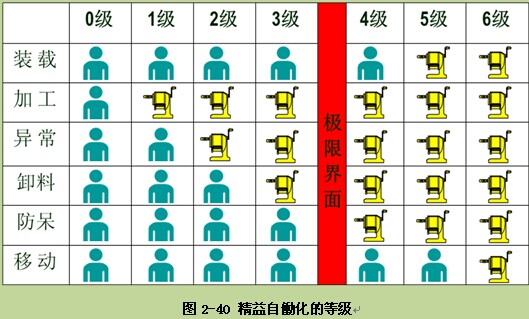

根据自働化要素实现的程度,我们可以将自働化分为六个等级,如图2-40所示。

第一级自働化:加工动作自働化。

第二级自働化:第一级+异常识别自働化。

第三级自働化:第二级+卸料自働化。

第四级自働化:第三级+实现防呆化。

第五级自働化:第四级+实现自动装载。

第六级自働化:第五级+物料自动移动至下一道工序。

图2-40 精益自働化的等级

余伟辉

余伟辉