1.背景介绍

1.1 客户基本情况

深圳市金洲精工科技股份有限公司是中国最大的设计和生产硬质合金钻头、铣刀以及IT用行业精密刀具和精密模具的高科技企业;是中国PCB用硬质合金钻头行业和中国汽车空调翅片级进模制造的领先企业,也是国际PCB用硬质合金钻头行业的先进企业。 公司成立于1984年。引进微钻生产线开始生产微钻,通过十几年来全体员工的艰苦创业,公司生产能力不断扩大,市场不断拓展,已发展壮大为能生产几十个品种,近千种不同型号规格的硬质合金深加工产品及以空调翅片级进模为主导的精密模具产品的中型高新技术企业。产品不仅在国内占有领先的市场份额,还远销美国、加拿大、德国、英国、意大利、日本、新加坡、韩国、中国香港地区、中国台湾地区等国家和地区。

1.2 项目的背景

项目名称:CTPM精益管理咨询。

目的:形成一套适合金洲精工实际的精益管理运作模式,通过模式中的逻辑化精益模块分项实施,打造出专业的金洲精工精益管理团队,持续提升企业竞争力。

实施时间:从2012年持续辅导至今。

2.问题诊断

2.1行业形势

当前世界金融和经济形势风起云涌,随着美国、欧元区和日本经济已全部陷入衰退,新兴经济体增速大幅放缓,实体经济受到严重冲击。随着近年来钻头行业的发展,产品市场面临库存压力,市场竞争越来越激烈,随着市场的透明化,现场管理、设备管理、效率、质量、成本成了企业生存的内在驱动力。在经济新常态下金洲精工如何做好生存与发展?金洲精工董事会高瞻远瞩,立足科学发展,着力自主创新,加强科学管理,苦练内功,建设管理创新型企业,促进金洲精工和咨询实践领域的资源共享与互动,提高管理水平,增强核心竞争能力,积极引导金洲精工全体干部职工面对危机,抓住机遇,从行业的高度开展和推行CTPM精益管理,开创了金洲精工发展的新局面。

2.2客户对咨询项目提出的需求和目标

本项目拟通过摸索及创新出一套适合金洲精工实际的精益管理运作模式,并通过模式中的逻辑化精益模块分项实施,打造出专业的金洲精工精益管理团队,通过企业诊断而得出精益管理目标,明确管理资源与理想目标的差距,从而利用精益工具通过精益项目为载体实现差距的缩小或弥补,最终实现精益管理目标的达成。

为实现上述管理诉求,必须同时强化现场管理,TPM管理,标准作业管理等基础管理技术的应用,并探讨适应金洲精工实际情况的精益管理手段推动这些管理技术形成合力,并最终实现金洲精工的安全、文明生产,效率化、效益化生产,为了使公司环境井然有序,促进ISO文件体系制度化、规范化等精益管理目标,促进金洲精工管理的进一步发展。

2.3调研分析

结合客户需求及目标,华天谋项目组深入客户生产现场从现场管理、设备管理、质量、效率、成本持续改善等方面进行了全方位的调研,基本结论如下:

图7-19 调研总结

2.3.1优势方面

(1) 公司高层高度重视精细化管理;

(2) 管理团队有强烈的变革意识;

(3) 大部分生产设备自主保障能力较强

(4) 检测、测试设备自动化良好;

(5) 产品多元化及核心技术形成了企业竞争力;

(6) 产品技术核心竞争力较强,行业龙头地位确立。

2.3.2劣势方面

(1) 设备自主保障能力忽视了团队在基础精细化管理方面的不足;

(2) 管理流程细化不足,从管理体系上不能有效发挥精细化管理职能;

(3) KPI指标的分解及动态管理不足;

(4) 生产质量管理侧重检验、检测,过程质量管理不足;

(5) 生产综合效率有较大的提升空间;

(6) 现场各种浪费较多。

3.解决方案

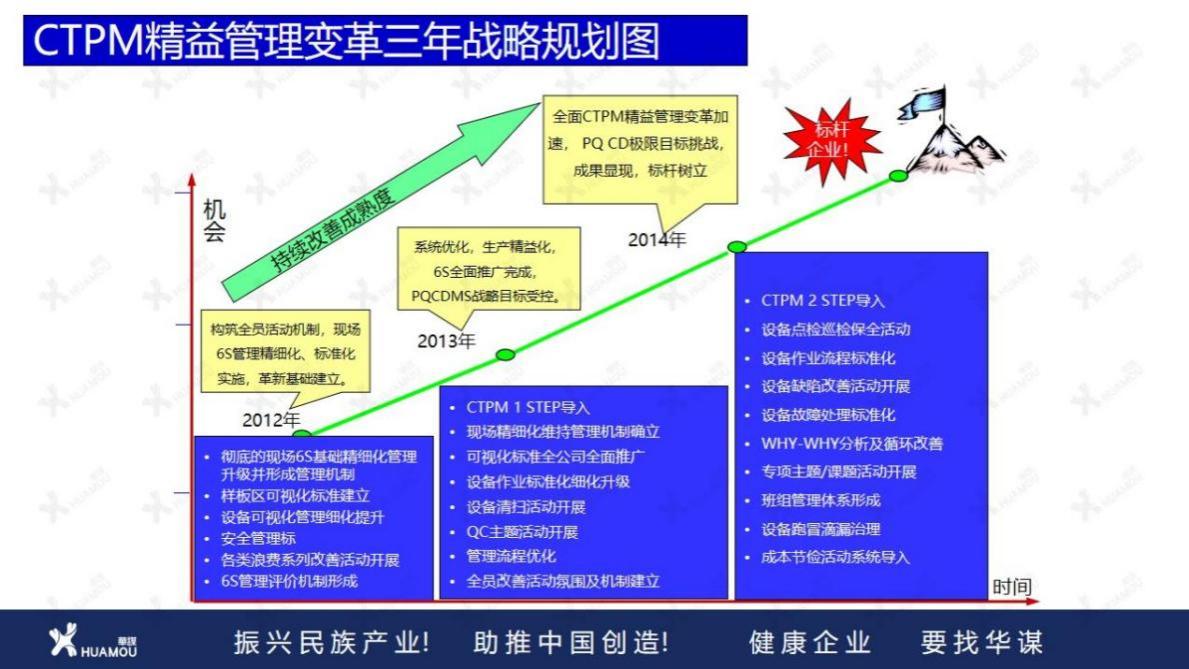

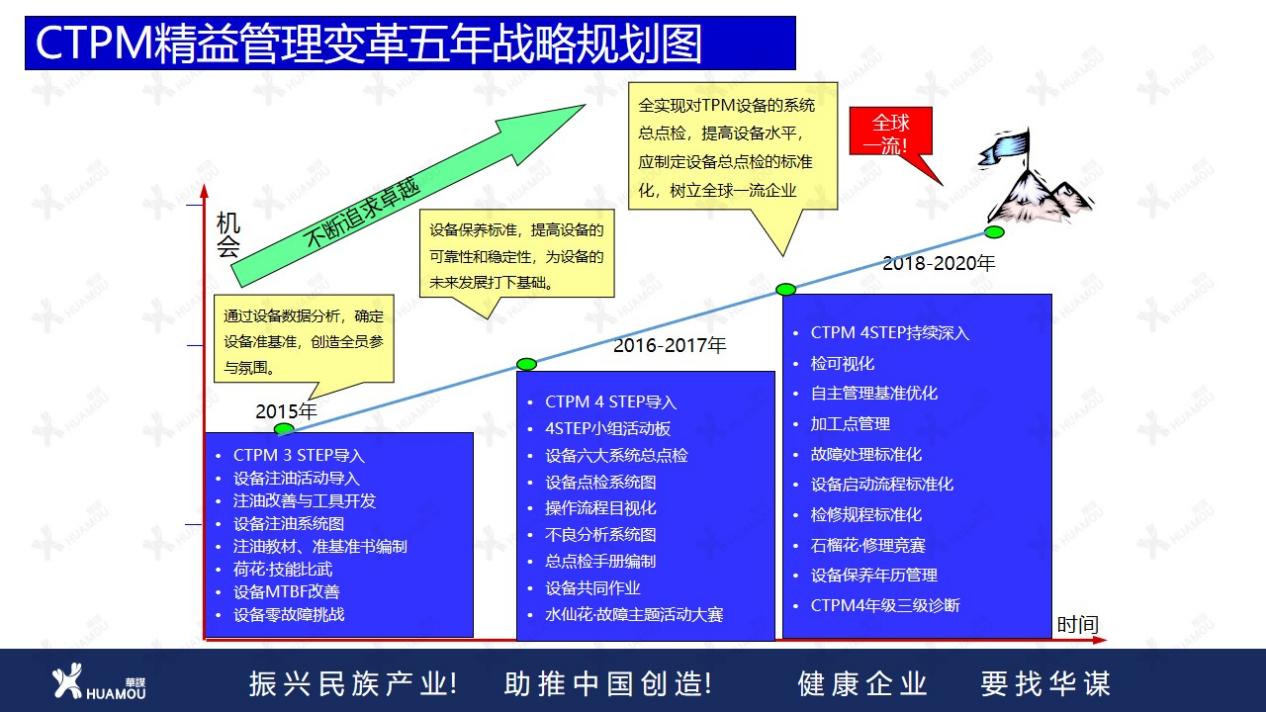

3.1分阶段合作分年度计划由浅入深稳步推进。

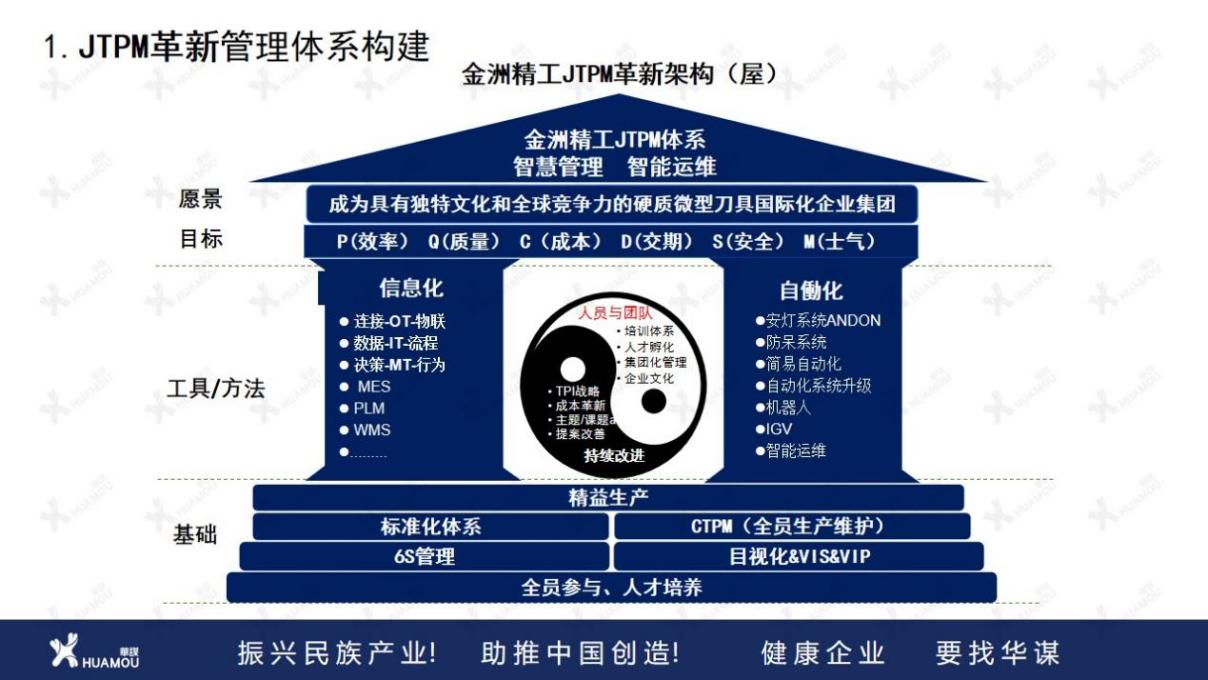

结合公司战略在咨询项目推进方面编制中长期战略规划,对每年的预期做出定性的目标说明,从战略层面清晰企业未来的管理战略方向。

图7-20 金洲精工JTPM革新架构

图7-21 CTPM精益管理变革三年战略规划图

图7-22 CTPM精益管理变革五年战略规划图

图7-23 JTPM革新中长期规划图

3.2从细部辅导推进计划中切出每个合同期的细部计划

从导入模块,项目分解,项目目标、指标说明,和咨询顾问沟通并达成共识,作为项目合同的附件,纳入合同协议中,确保每一期的合作见成效。

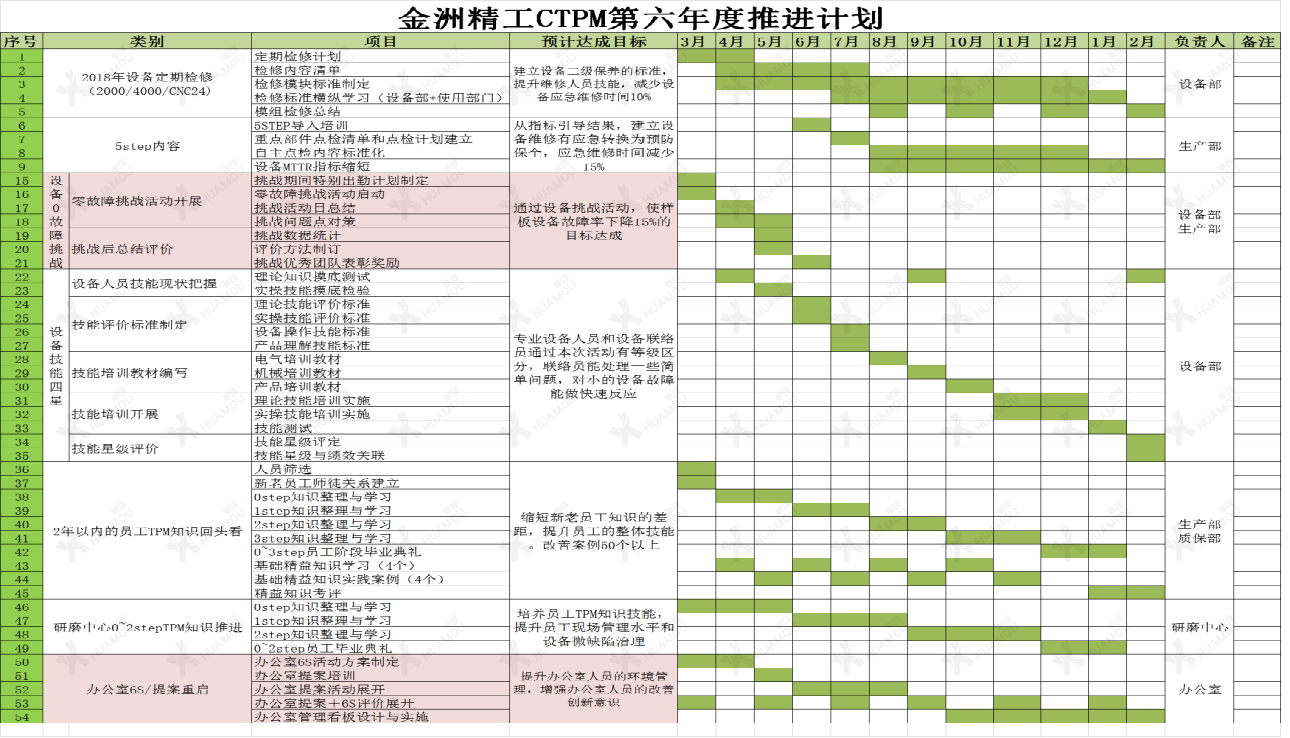

表7-1 金洲精工CTPM第六年度推进计划表

3.3细部计划展开中

要制作200-300页的细部小模块操作方案,每一个导入小模块,都会从导入流程规划,导入培训,现场实践,改善制作,总结验收等环节进行细节化设计,确保从操作层面上有效落地。

4.实施过程

4.1总体PDCA循环模式推进

CTPM精益管理推进工作采取PDCA循环模式进行,首先确定样板区并培训如何开展,顾问公司老师过程指导,再通过制订计划、实施计划、检查实施、改善提高跟踪环节,循环巩固。

图7-24 CTPM精益管理总体推进方式图

(1)选择样板区,培训先行。

2011年10月18日黄巍总经理带领公司各部门领导参与了CTPM管理推进正式启动会,黄巍总经理向8个样板区第一责任人颁发了样板单位标示牌,宣布CTPM精益管理活动正式开始。期间华天谋顾问机构岳华新总裁对于如何作好现场管理做了动员,顾问老师对CTPM基础及6S知识进行培训。三天一层楼样板区的建设成功确保CTPM精益管理开了好局,也为后续导入各项模块奠定了基础。

图7-25 三天一层楼样板区授牌及宣誓

为加强班组建设,夯实企业管理基础,提高班组整体水平,把班组建设作为企业文化建设的实体单元,同时注重调动员工创新和积极参与管理的意识,CTPM推进过程中强化班组内部培训。

图7-26 班组内部培训

(2)老师手把手辅导,确保落地效果。

每期推进办针对日常推进中存在问题与顾问师进行沟通,汇报作业完成情况,针对一些专项问题,组织生产副总、部门经理、车间主任及相关部门人员进行沟通交流,针对性制定改善措施,并及时现场辅导,确保落地效果。

图7-27 项目沟通交流

(3)计划层层分解,确保辅导的连续性。

从年度计划分解成月度辅导计划,每期辅导前对辅导计划进行确定,并按照辅导计划进行推进,在辅导完后留下向后三周工作安排,确保辅导内容的落地性及连续性。

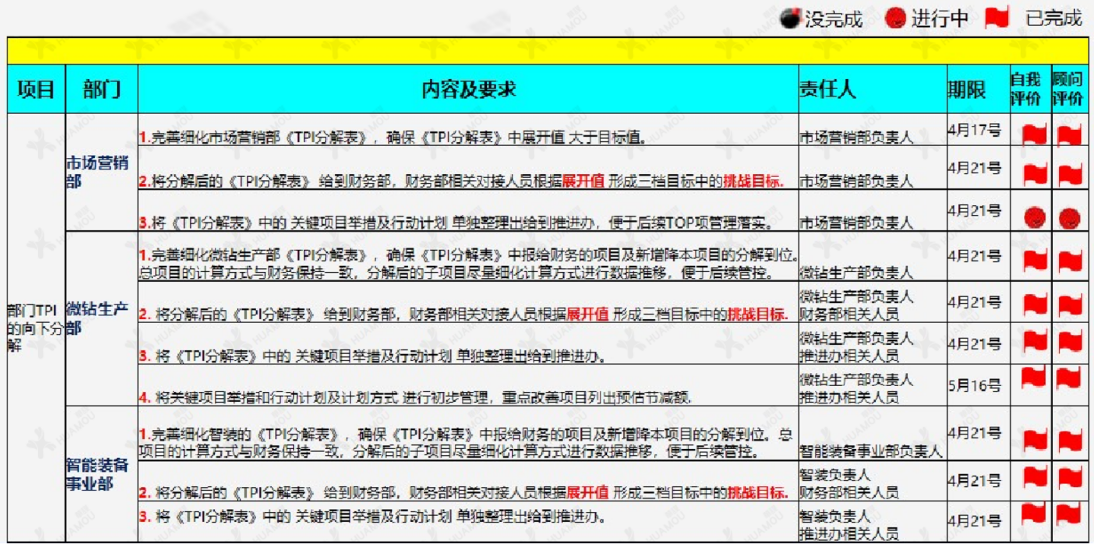

表7-2 部门TPI上期作业完成情况表

(4)顾问手把手辅导,落实传帮带。

顾问每期辅导期间对现场指出不合理现象并给出整改思路,每期制作大量的改善建议供各部门参考进行整改,加速现场的改观。

(5)各项制度的建立,促进了现场CTPM精益管理的推进及落实。

为了更好的推进及落实CTPM精益管理工作,公司修订及完善了CTPM精益管理制度,公司CTPM推进办按照相关制度内容展开CTPM精益管理工作,促进了现场CTPM精益管理的推进及落实。

(6)不定期督导、检查、评价,形成持续改善的氛围。

导入红牌作战的方式对现场问题提出及整改,导入6S竞赛后,制订公司办公及生产区各单位的加权系数,为了加强其它内容的管理,加入亮点事例、改善建议完成率及提案活动,每月评价一回,根据评价内容对各区域进行奖励,不定期督导、检查、评价,形成良性竞争的氛围。

4.2注重人才梯队建设,标准化、制度化、文化化

通过班组建设,传帮带等培养了一批综合型的管理人才,每个模块导入追求标准化,并形成公司的制度,将CTPM精益管理融入公司文化。

4.3 CTPM精益管理在金洲精工开展的阶段性成果

4.3.1(2012-2013年度)

CTPM精益管理0阶段主要是构筑全员活动机制,管理标准化实施,革新基础建立。先后导入了可视化标准、5S竞赛活动、红牌作战、提案管理、主题活动、班会制度、安全管理、看板管理等内容。

CTPM 1 STEP主要是进行设备复原管理,针对样板设备进行彻底地清扫,在清扫中点检设备状态,找到不合理、发生源、困难源及疑问点,尝试对策发生源及清扫困难源,掌握了初期清扫的本领,完成样板设备的清扫标准。同时在精益改善方面导入了“快速换模”,班组主题活动持续开展。

CTPM 2 STEP全面开展工段内所有设备的初期清扫,并在设备初期清扫中发现两源,通过改善发生源和困难部位,创造舒适的作业环境, 减少作业者的作业负荷,降低作业者的劳动强度,改善故障及各种Loss的原因,提高生产稳定性。

通过系统打造、持续改善,现场制作亮点239个,一般改善提案3739件,重点提案241件,提案有形效果金额330万元,可视化标准86项目,各生产线共进行了10处主题性的现场两源改善,如CNC2000车间减少油雾改善、质检部掉环掉料改善、A1000机床漏水改善、减少148车间油雾改善、减少模具车间漏油改善、刀具620车间油雾改善等等,较好地解决困扰员工的现场工作环境问题。除此以外,两源改善亮点达到57个,改善点超过819个,主题活动开展20个,效果金额100万多元。

图7-28 改善前后对比

4.3.2

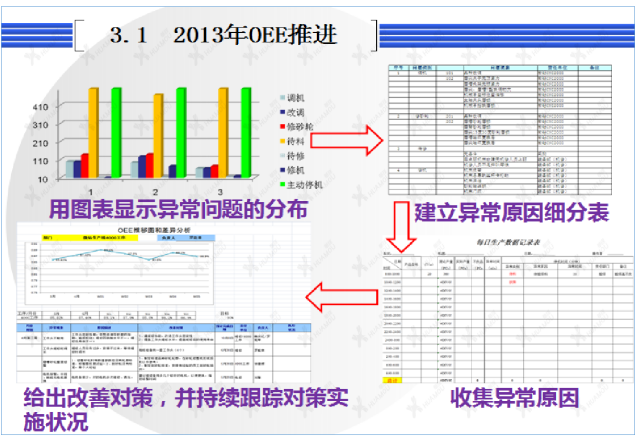

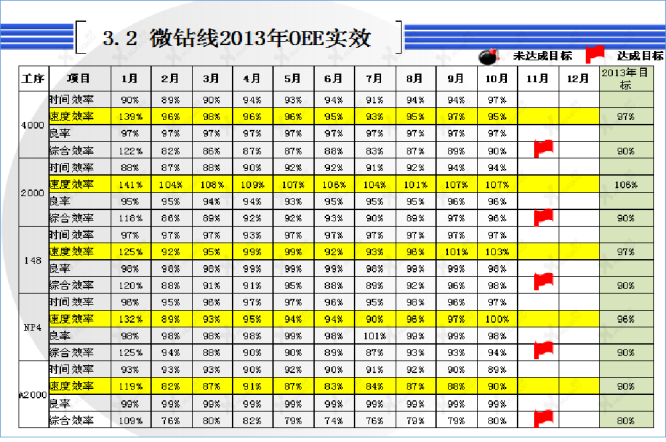

2013年度继续开展CTPM 2 STEP,导入WHY—WHY分析循环改善、看板拉动、OEE落实到实处,建立标准化作业,精益管理方面开展了八大浪费改善活动。

CTPM 3 STEP开始导入,建立各种机器的注油教材,展开设备注油不合理挖掘及改善,注油工具开发,提升注油效率;展开MTBF、MTTR教育,现场小组如实的记录设备故障情况,收集故障数据,提升设备综合效率。

2014年共收到6213条提案,评选出重点提案253个,为公司创造预期收益378万元;通过why-why分析改善、循环改善,为员工提高解决问题思路。共对126个两源进行分析及改善;通过八大浪费的学习、发现及改善,共解决114处浪费点;微钻线OEE改善实现了全部达标的优异成绩,主题活动开展19个,效果金额179万元。

图7-29 2013年OEE推进情况

4.3.3

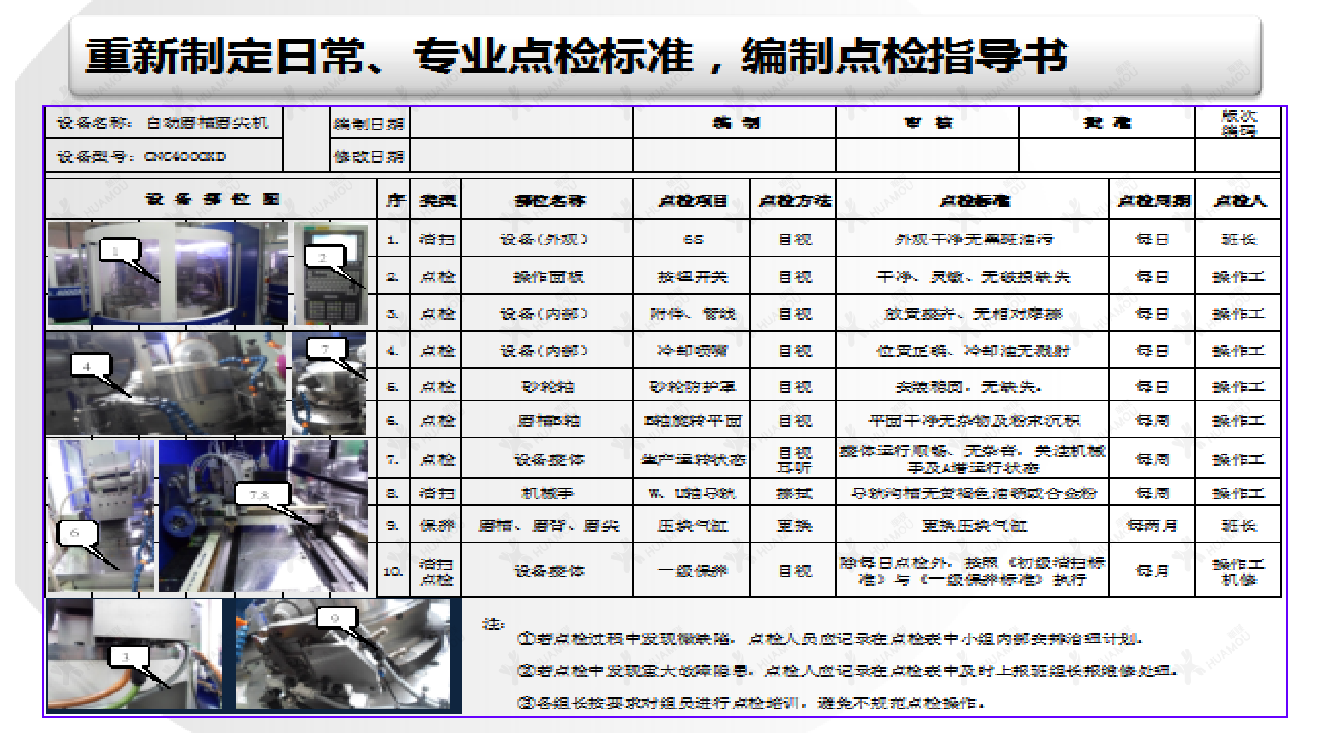

2015年度导入CTPM 4 STEP,人员方面:学习设备结构、功能、正常基准,掌握点检技能,提升异常发现能力。设备方面:复原关键部位劣化不合理,提高稳定性。彻底进行点检困难部位改善及目视管理,使设备点检更加容易,建立每台设备管理履历,设备预防保全、改良保全能力进一步提升,精益方面看板拉动、OEE成果扩大化。

2015年共收到6876条提案,评选出重点提案274个,为公司创造预期收益356万元。主题活动开展24个,效果金额220万元,编制完成设备点检基准书,梳理CTPM各类教材27份。

图7-30 点检基准

4.3.4

2019年度导入CTPM 5 STEP,人员方面:学习设备结构、功能、正常基准,掌握点检技能,对设备故障进行分析、预防改善、进行设备自主管理。设备方面:设备备件管理和设备专业技能提升活动开展,提高稳定性。彻底进行点检困难部位改善及目视管理,使设备点检更加容易,建立每台设备管理履历,设备预防保全、改良保全能力进一步提升,精益方面设备效率和单机产出继续提升。

2019年共收到7125条提案,评选出重点提案246个,为公司创造预期收益426万元。主题活动开展18个,效果金额218万元,设备故障率下降17.8%

4.3.5

2021年度导入CTPM6阶段-品质工程SQM,通过升级TPM看板,导入QC工程图完善、散布/重点管理、SQM标准遵守、Q-TEST编制、品质事故分析 (含三现)、品质会议运营、零不良挑战、产品通道改善活动等,挑战设备突发故障0化持,设备突发不良品0化,从而达到客户高品质生产需求。

2021年共收到8816条提案,评选出重点提案287个,为公司创造预期收益487万元。主题活动开展21个,效果金额287万元,编制完成SQM标准遵守书、QC工程图,梳理CTPM各类教材32份。

5.总结与建议

5.1 CTPM精益管理给金洲精工公司带来的变化

5.1.1

华天谋公司选派了经验丰富的顾问团队,全力辅导公司推进CTPM精益管理工作。通过11年的持续辅导,不断提升,部分改善指标如下。

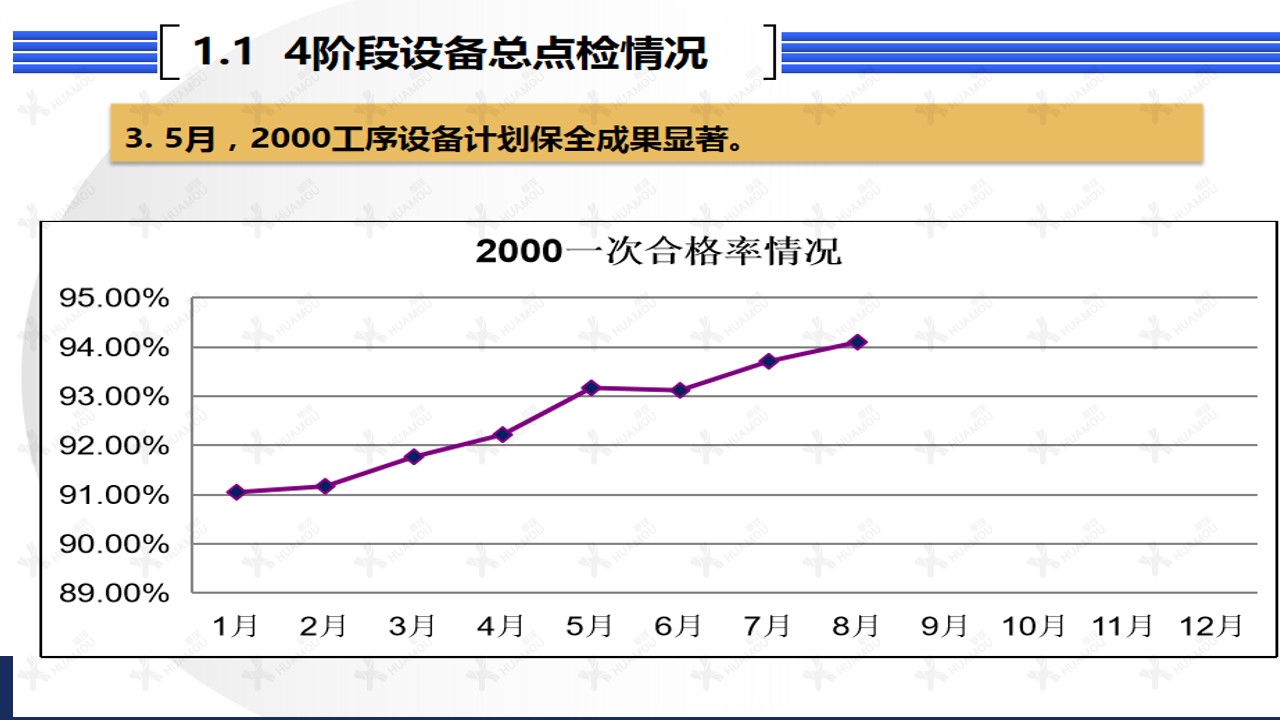

图7-31 2000一次合格率情况

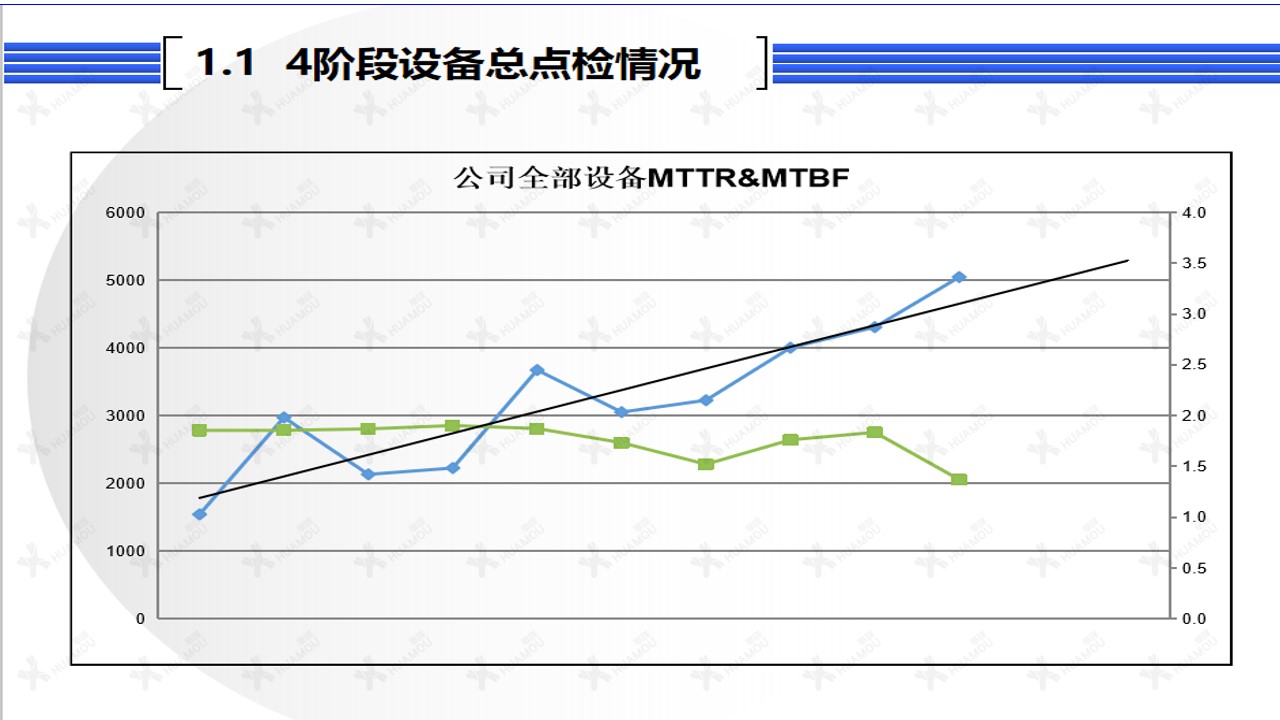

图7-32 公司全部设备MTTR&MTBF点检情况

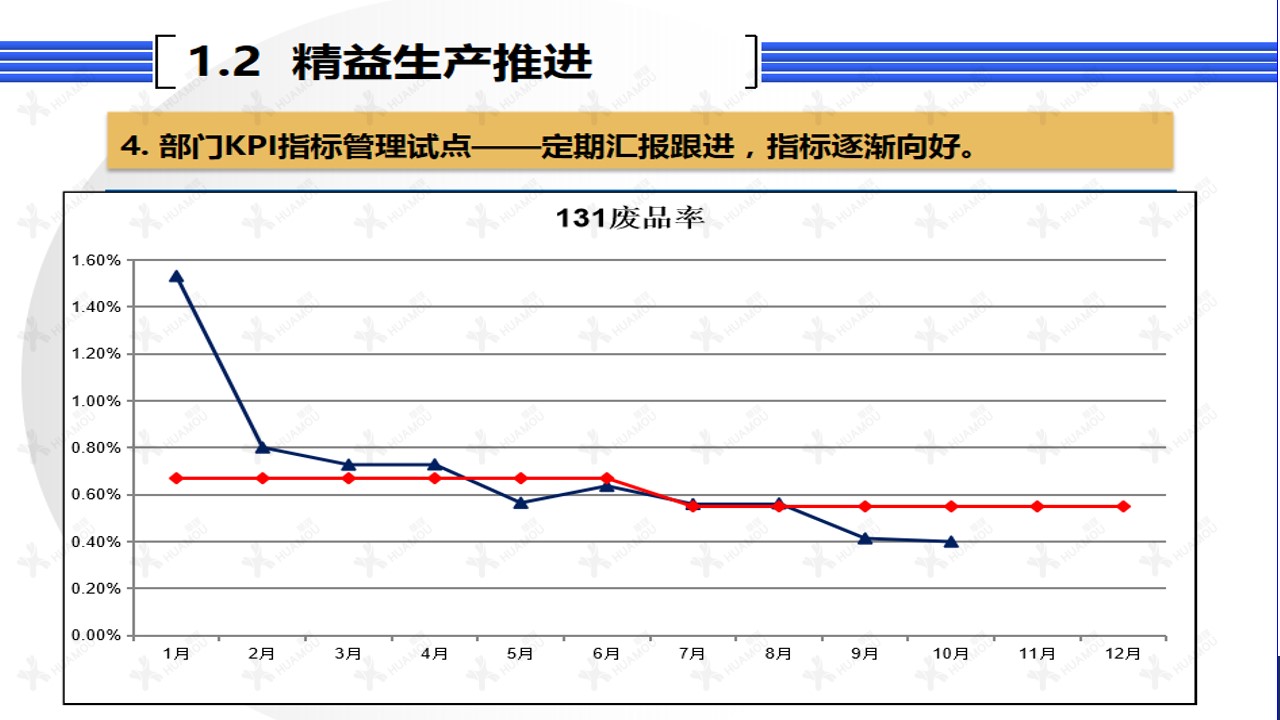

图7-33 131废品率

图7-34 改善提案情况

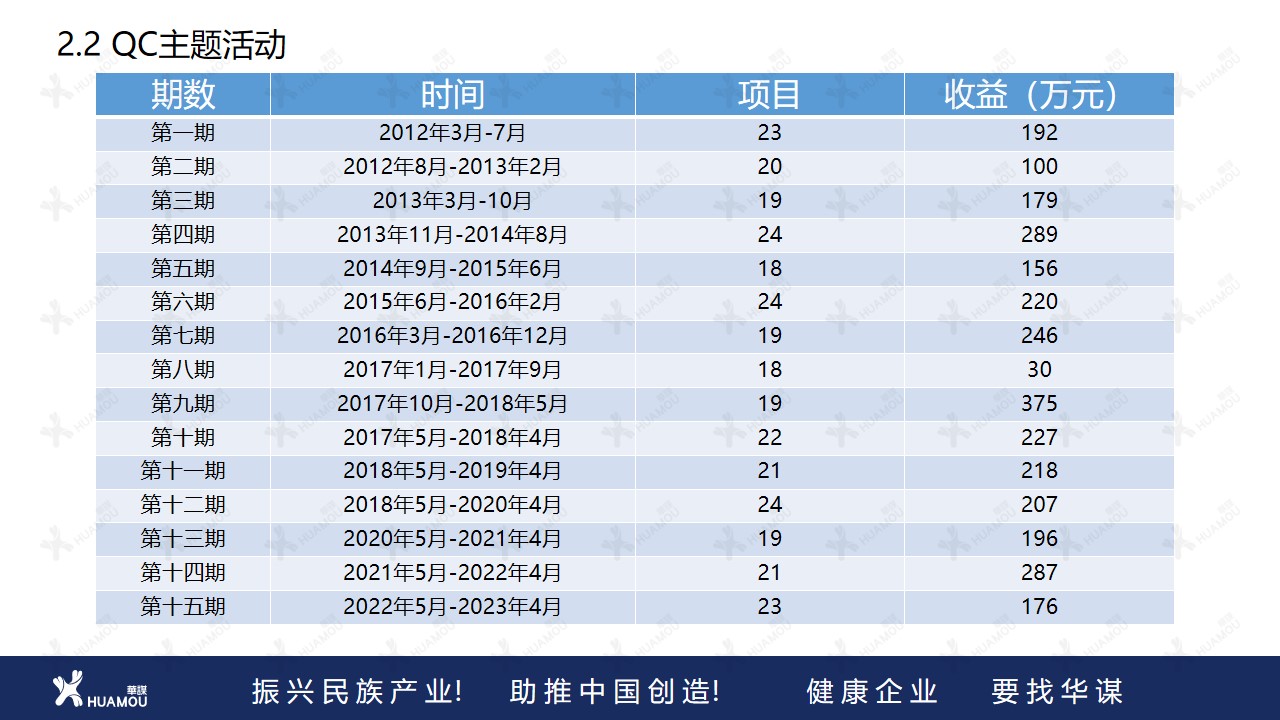

图7-35 QC主题活动情况

通过这些数字可以看到:一是咨询团队采用了符合公司特点的辅导方式,善于启蒙、引导,方法得当、有效;二是各级管理人员团队发现问题的能力得到了提升、组织开展工作的能力得到了提高;三是通过了“红牌作战”、“小组活动”、“两源改善”、“提案活动”、“主题活动”等形式,岗位职工敏锐捕捉问题、自主解决问题的能力不断提高,全员参与的意识不断增强。

5.1.2

全员自主改善贯穿了整个CTPM精益管理过程,是成功开展CTPM精益管理工作的重要标志,提案改善亮点是自主改善意识好坏的直接体现。 深圳金洲精工通过持续的CTPM精益管理辅导,创造了一批优秀的亮点事例,做到现场的设备、物料、工具等物品实现了规范化管理,整理成果如下:

5.1.3

CTPM精益管理工作强调通过小组活动来创造全员改善氛围、通过职工参与小组改善活动来建立群众基础。在我们的生产现场,小组成员涉及到从事生产操作人员、设备维护管理人员、品质检验员等......,通过CTPM小组活动提倡小组全员参与、各抒己见,利用小组活动这个平台对一个工艺参数、一台设备中存在的问题进行分析,最后选出最优方案,直至利用小组人力资源来组织实施整改,通过问题分析和组织实施,为各级人员之间建立了沟通的渠道和协同作战的平台,进一步增强了全体人员的凝聚力和向心力。

5.1.4

提倡的降本增效工作体现在方方面面,最终的落脚点还是体现在抓细节、抓精细、抓精准,“细节决定成败”。CTPM精益管理通过提案、主题活动的形式来调动每名员工对生产现场、设备、工作效率、物品利用率的改善热情,通过实施各种改善来降低机物损耗、提高节约意识、减少设备故障、增加物品循环利用、降低成本、增加效益,在推进CTPM精益管理工作中,我们也坚持把CTPM精益管理与降本增效充分结合,不但降低了消耗、成本,更重要的是提高了一线职工降本增效的意识。

5.1.5

CTPM精益管理涉及到生产现场的材料、物品、设备、环境、安全、管理方式等内容,通过将改善机制和激励机制的建立,形成了全员参与的改善氛围;通过将优秀改善提案、主题在现场CTPM看板中的展示;通过组织改善亮点分布的实施;通过现场改善提案工作的开展对现场改善工作进行宣传,建立了全员自主创新平台的连接渠道,有效地推进了全员自主创新体系的建设。

5.1.6

经过持续的CTPM精益管理推进,金洲精工在管理水平上取得了显著提升,培养了一批综合型的生产管理人才,生产效率每年以20%以上的幅度提升,产量在2017年突破35000万支。良好的激励机制使公司能和职工共同受益,多次享受了月度双薪的激励,员工稳定,形成了良性的企业文化氛围。

通过过本次CTPM精益管理的实施,我们对金洲精工科技公司的生产管理体系进行了全面优化和改进,帮助公司提高了生产效率和质量水平,减少了浪费,提升了客户满意度和市场竞争力。我们建议公司在以后的生产过程中继续贯彻执行并持续改善精益管理体系,不断提高团队效能和职业水平。

5.2 项目寄语

通过本次CTPM精益管理的实施,金洲精工科技公司的生产流程和质量水平得到了显著提高,生产效率得到了提升,客户满意度得到了提高。公司的员工获得了更多的培训和发展机会,进一步提高了团队效能和可持续性。这次项目实施的成功,为公司提供了一个更加高效和可持续的生产管理体系,为公司的长期发展奠定了一个坚实的基础。

深圳市管理咨询行业协会

深圳市管理咨询行业协会