对于工作在车间现场的班组长来讲,如果能够识别浪费,并且将浪费进行消除,将是一件非常重要的工作。对于八大浪费来说,经常有人会问,哪个浪费最重要呢?或者说哪个浪费应该优先解决呢?

从笔者多年的咨询经验来看,管理的浪费也就是班组长等管理人员智慧未能充分发挥的发挥的浪费是最大的浪费。在企业管理的过程中,落实管理制度流程的最后一个管理人员就是班组长,如果班组长的管理能力或管理智慧不能够得到提升,那么,企业看似高屋建瓴的战略可能都会付诸东流。有句俗语说得好:企业要想跑的远,必须打通管理的最后一公里。

班组长是落实战略实施的最基础的环节,只有班组长将管理细节落实到位了,企业的战略才能够得到持续的开展。在众多的民营企业中,班组长的管理智慧并未得到充分的激发,公司高层经常将班组长的智慧埋没。班组长有好的想法得不到充分的发挥;班组长有好的改善得不到充分的体现;班组长有好的建议得不到充分的展示;正是这些企业管理人员这样想,才导致了最大浪费的产生。所以说,管理的浪费应该排在第一位。

排在第二位的是八大浪费中最严重的一种浪费:过量生产,为什么说过量生产是最严重的一种浪费呢?因为过量生产会衍生其他6种浪费。过量生产掩盖了班组的真实的生产能力,会导致班组经常的加班或者不必要的外包程序产生。

排在第三位的是不良品浪费,当班组生产出不良品时,无论对于企业来讲还是班组来讲,都是浪费人力、物资资源的事情。而且做出不良品,还需要对不良品进行返工、返修,有的不良品不能够进行返工就需要直接报废,报废还需要额外的人力、物资再重新制作一次。相当于企业花费了2倍的人力、物力资源制作了客户需要的一个产品。这样的企业一定不会持续盈利的,这样持续做出不良品的班组一定不能在企业持续的生存下去的。

排在第四位的是库存的浪费,库存的浪费是最大的浪费,库存占用了企业的流动资金,库存的半成品、成品放置在仓库,还需要额外的场地、人员进行管理与维护。更重要的是库存掩盖了管理中的问题,比如设备故障,工序中有存货,所以设备可以不用及时维修;人员短缺了,工序中有半成品,所以,可以先不用着急招聘;恰恰是这些问题被掩盖住了,当库存降低时,这些问题没有被及时解决,管理的冲突就体现了出来。

排在第五位的是动作的浪费,涉及到动作的浪费一般需要人工进行双手作业,当双手进行作业时需要利用动作经济原则进行改善。动作经济原则包括三大要素:肢体的使用原则、作业配置原则、机械设计原则。

排在第六位的是加工的浪费,加工的浪费是指为不必要的工序和不需要的作业增加人员和工时数量。产生加工浪费的原因多是对客户的需求不明确,生存工序设计不合理导致的。

排在第七位的是搬运的浪费,搬运浪费在企业中非常常见,有物体的地方就会存在搬运,只不过是搬运的距离、搬运工具不同罢了。搬运本身并不创造价值。所以说,能取消搬运的地方就要取消搬运,能缩短搬运距离的就是就缩短搬运距离。

排在第八位的是等待的浪费,等待浪费在班组生产中也很常见,比如说等待上工序流动产品过来、等待设备维修结束等,等待除了劳动力本身浪费外,并没有造成其他的浪费。所以说,等待的浪费相对比较独立。

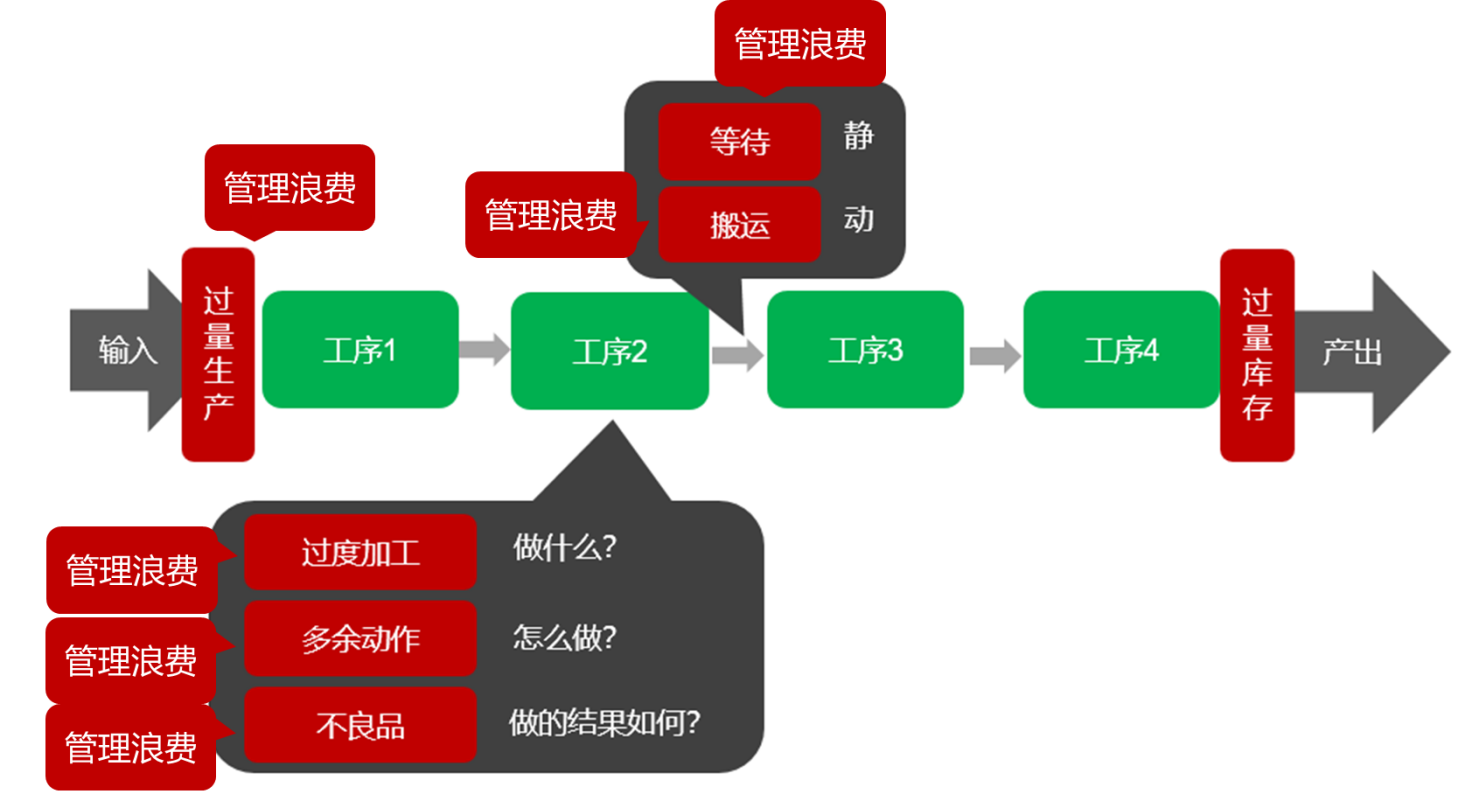

八大浪费之间有没有存在一定的关系呢?在寻找八大浪费的过程中,应该以一定的逻辑进行寻找,八大浪费的关系图如下所示:

图2-3-1 八大浪费的关系图

针对八大浪费的内容,可以使用3种方法进行识别,针对不同的浪费使用不同的浪费识别方法。

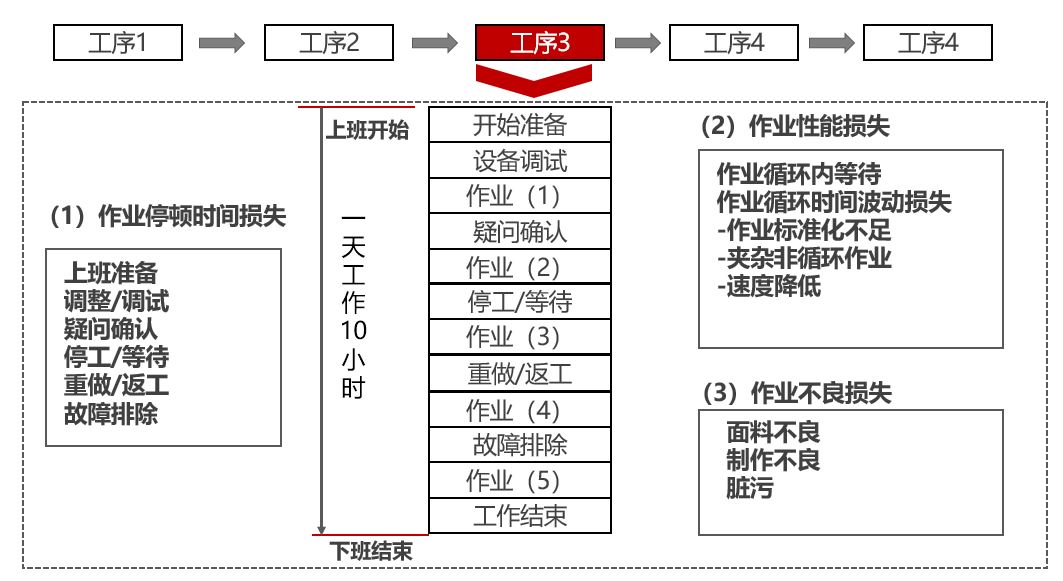

浪费的第1种识别方法—纵向展开法:此方法适用于某一个具体的工位操作进行浪费识别。比如说:有一个员工在做“打螺丝”工序,针对此工序的浪费可以使用纵向展开法。纵向展开法具体实施的6个步骤如下:

步骤1:采用大野耐一圈,选择一个工序,站在工序的旁边,事先打印好浪费识别表;

步骤2:观察员工,了解员工正在做的工序,了解员工工序的标准时间与节拍时间;

步骤3:观察并绘制现场布局的状态,如设备、工装、物料车等的摆放位置,绘制人员的走动路线;

步骤4:观察员工作业的规律性,工作的前后顺序以及其他的不规律的作业情况;

步骤5:对于异常的情况,可以借助手机摄像拍摄整个过程,在电脑端播放进行研究;

步骤6:对比员工的作业周期时间与标准时间的差异,寻找过程中的不创造价值的工作;

以上的6个步骤是针对某一个定点的工序借助大野耐一圈的方式展开的浪费识别的方法,浪费的识别最终要回归到时间上去,去除工序、消除动作、减少搬运等都是为了压缩作业时间,进而提升工序的工作效率。

纵向展开法非常适合班组长进行开展浪费识别,班组长经常工作在车间现场,每时每刻都能够观察到每个工位的实际工作情况,如果能够利用纵向展开法对班组内的某个工序进行调研研究,一定能够识别浪费,并对浪费进行消除。

图2-3-2 工序的浪费识别方法

内容 | 过程(原因) | 备注 |

整理 | 发现材料(所做工序)零乱或已做好的工序进行的整理、点数、排序。 | 1、本款有返工整理 2、堆积整理 |

修改 | 由于新款上线,员工适应期及适应度,工艺改动,拆开重新缝制。 | 1、面料 2、机器 3、员工的熟练度 |

寻找 | 员工在流水筐中寻找不到自己说做作业工序的裁片,起身寻找的过程。 | 流水线不平衡 |

商讨工作 | 由于作业内容的修改,工艺改动,作业方法,及机器调试。 | 新款上线会比较明显 |

搬运 | 对自己所做作业工序的裁片的搬运,返修后的搬运。 | 搬运会给流水线造成混乱 |

故障 | 新款上线对机器性能好坏没有准确把握、断线、断针。 | 1、影响工序操作 2、给作业员造成反感 |

等待工作 | 整个班组面辅料等待,作业员机器维修等待,上一道工序流入的等待。 | 工序等待与流水平衡有关 |

疲劳间歇 | 作业员不停返修也会增加疲劳间歇时间。 | 疲劳间歇时间过长影响效率 |

图2-3-3 某企业班组长浪费识别表

浪费的第2种识别方法—横向展开法:所谓的横向展开法就是借助价值流程图的方式,从原材料进厂开始到成品进入仓库结束,与价值流程图不同的是,此横向展开法只是针对公司内部的制造流程开展调查研究,供应商和客户并不需要纳入此研究范围内。不将供应商和客户纳入研究范围的原因是为了减少研究的困难度和压缩研究的时间。此处研究的重点是工序与工序之间是如何进行周转的?每次周转的量是如何确定的?每次周转的时间间隔是多少?每次周转的工具是什么?每次周转的需求来自哪里?要对这些信息进行详细的调查研究,以确定现场把握的深度。

一般在开展横向展开法时,可以选择一个量相对比较大的产品进行研究,遵循以下4个步骤进行现场调查:

步骤1:事先选择好一个量大的产品,确定现场调查的日期与时间;

步骤2:可以采用从前向后的方式观察,从原材料到仓库—记录放置时间,原材料领料到加工—记录加工的时间和周转的次数,工序与工序之间—记录在制品数量和放置的时间,成品到成品仓库—记录搬运的次数与搬运的频率,成品仓库—记录放置的时间。

步骤3:在记录的过程中,一定要遵循现地现物现实,切勿依据想象或者之前的操作方式来进行记录。

步骤4:依据记录的情况数据,在电脑上整理数据,查找出产品制造流程中存在的等待浪费、搬运浪费、库存浪费、加工浪费等。

就班组长的职责来讲,横向展开法可能并不适合班组长实际操作,因为班组长负责的区域就是自己班组内的现场管理工作,不是自己的区域内的工作,可能自己的职责不能够进行管辖。但是这正也说明了,传统的班组长只顾自己班组内的生产工作,而不顾上下游工序之间的合理衔接生产安排。也就是说准时化生产。班组长需要去了解班组上道工序、下道工序是如何操作的,如何让上道工序及时准确的为自己班组进行配送物料,而自己班组也要及时的将自己做好的半成品送至下道工序,确保下道工序及时的接收到所需的产品。班组长只有使用横向展开法去现场了解、观察、测量后,才更能掌握上下工序的实际需求,切实的依据实际情况来识别出浪费,进而消除浪费。

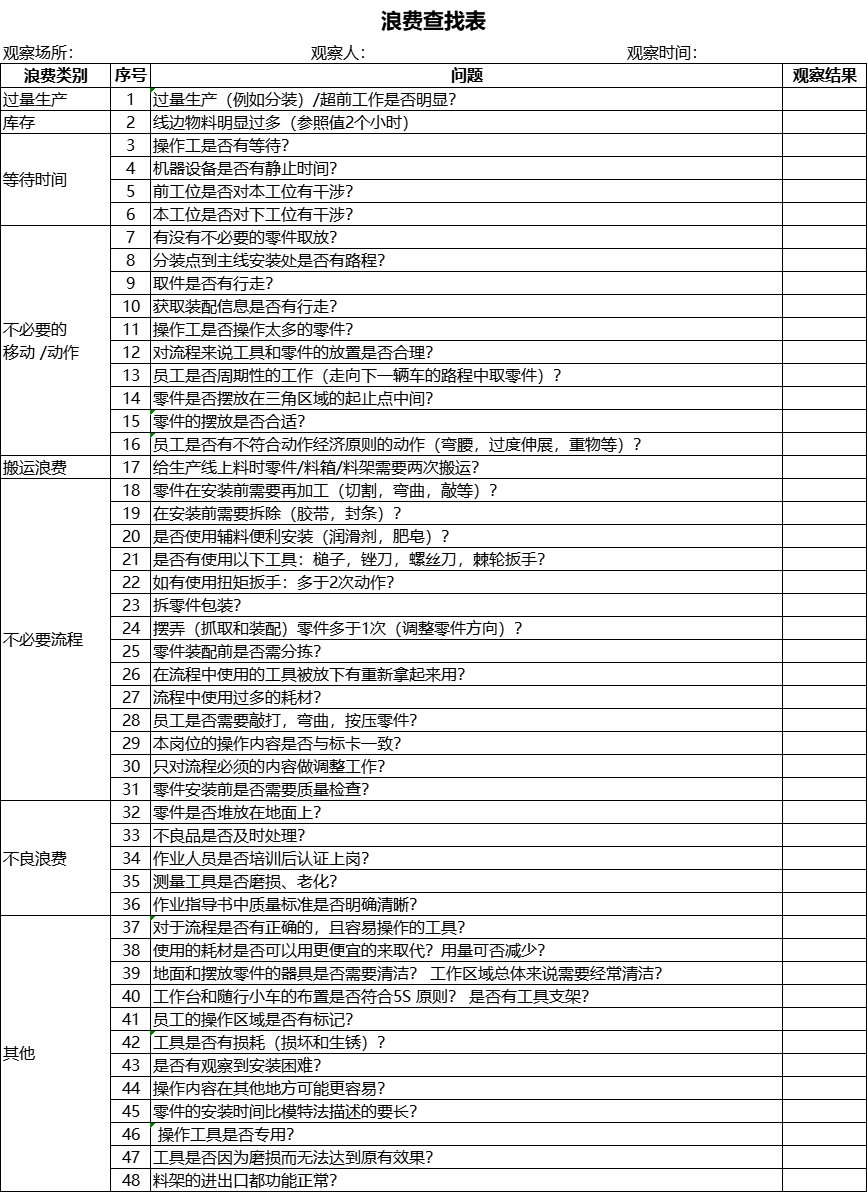

浪费的第3种识别方法—浪费识别表法:所谓的浪费识别表法就是事先依据公司的实际情况编制一个浪费识别表,依据此表单,去现场去观察实际的浪费作业,记录浪费作业,进而将浪费作业作为改善课题进行研究消除的过程。

一般,在执行浪费识别表时,需要遵循以下4个原则进行操作:

原则1:每次只针对某一个浪费(比如搬运)进行现场识别,避免浪费不聚焦的现象产生,以加深大家对浪费认知的深度;

原则2:每次开展浪费识别表法的时候,最好是组成一个小组进行整体识别,避免大家不重视浪费的现象产生;

原则3:开展浪费识别后,需要召开会议,集中研讨这些浪费,并至少在一周内改善1个浪费,确保浪费识别与改善能够落地;

原则4:浪费改善后,需要将改善前的现状和改善后的效果制作成海报,进行发表,让浪费识别的方法能够在公司内部发扬光大;

表2-3-4 浪费识别表

不详

不详