9.4.1 工具介绍

自主顺次检查是指为防止作业不良、改善生产过程的质量问题,在本道工序生产前对前一道工序的产品进行确认,并确认、检查本道工序的作业内容之后,再向后一道工序输出的检查方法。

顺次检查的目的在于从开始便树立做正确、做好的思想,对前一道工序进行检查及时进行自我检查,是防止不良品流到下一道工序的保证系统。

9.4.2 工具操作步骤

设定自主顺次检查的项目

监督者在设定各工位的顺序检查项目后,待定负责人和作业人员,并制定自主顺次检查要点。

表9-20 自主顺次检查要点

工序名称 | 检查分类 | 检查项目 | 检查要点 | 工具 | 检频率 |

排钻 | 顺次检查 | 板材外观 | 无撞伤、压伤、划痕、缝隙等明显缺陷 | 目测 | 0.5H/次 |

板材尺寸 |

| 卷尺 | 首检 | ||

自主检查 | 尺寸 | 孔径±0.3mm、孔深+1mm、间距±0.5mm | 卡尺 | 0.5H/次 | |

孔的外观 | 无毛刺、崩边 | 目测 | 全检 |

检出不良

相应工序的作业人员在作业前或作业中,确认上一道作业内容是滞有异常,及时检出不良品。

粘贴不良标签并反馈

一旦发现不良品,作业人员应在出现不良的位置粘贴标签,并将不良品放在指定场所保管。

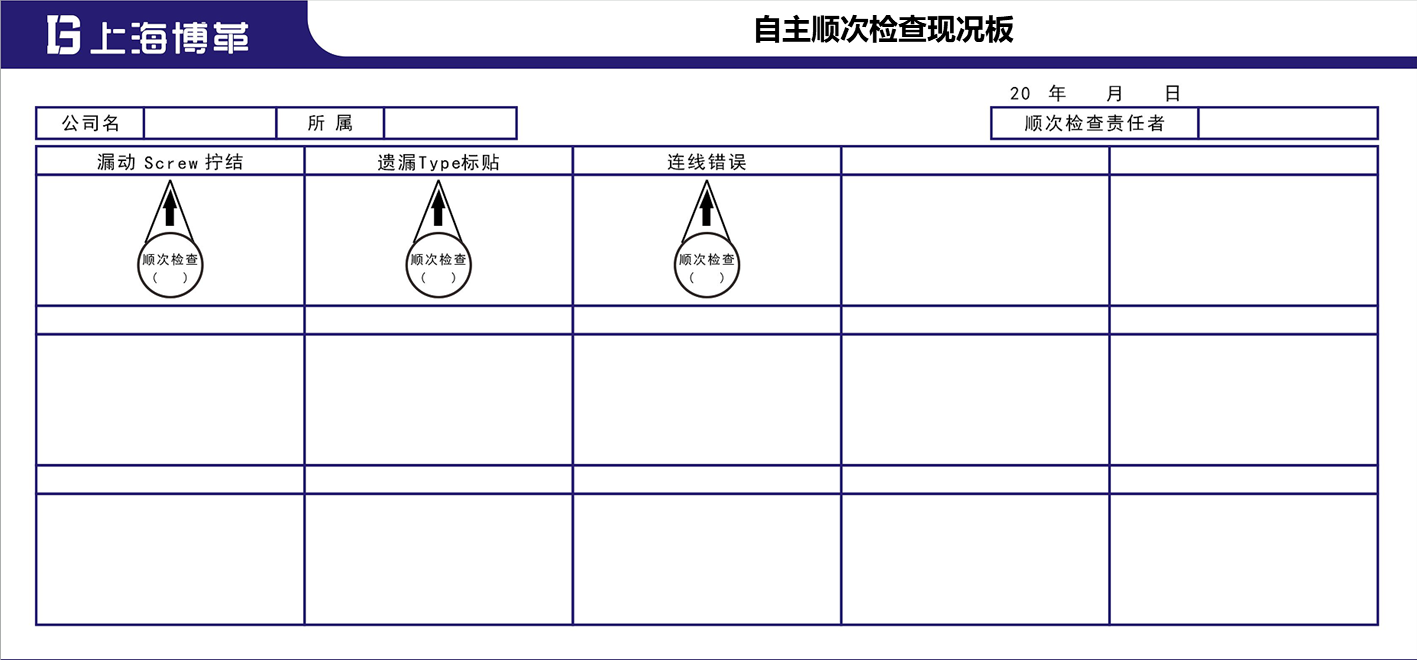

图9-3 自主顺次检查标签及说明

修理不良,去除不良标签

如需要对不良进行维修,维修人员应及时赶到现场进行维修,并将维修内容记录在维修日记中。不良经维修改善后,责任人可揭下不良标签,粘贴在“自主顺次检查看板”上。

图9-4 自主顺次检查现况板

现场确认

对于自主顺次检查的状况,现场监督者每天要确认两次左右。

调查不良原因,开展改善活动

相应工序的监督者要对不良内容和维修内容进行分析,确认自主顺次检查的情况、维修日记和不良品等,分别统计相关作业人员的不良数量。每天召开一次全体作业人员都参加的品质反省会,针对不良内容制定改善对策,并形成“改善结果报告书”。

实绩评价

每周,现场监督者统计作业人员生产的不良数量和维修数量,并对作业人员的实绩进行评比和奖励。例如:在某公司,每个月都会选出顺次检查的冠军,将评选结果公示在生产现场的指定位置,并在晨会上颁奖。

不详

不详